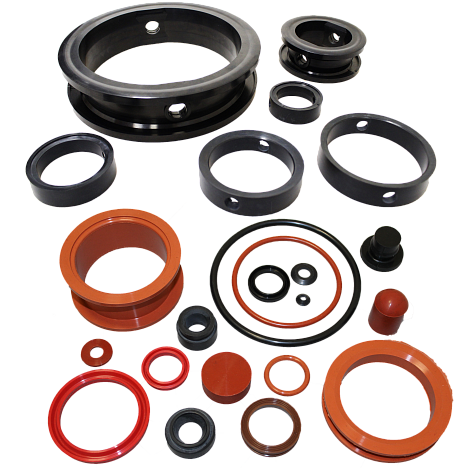

Герметизирующие устройства необходимы для разделения зон с разной температурой, давлением и рабочей средой.

Уплотнения предотвращают утечку и доступ различных частиц в перекачиваемую среду.

Разновидности уплотнений.

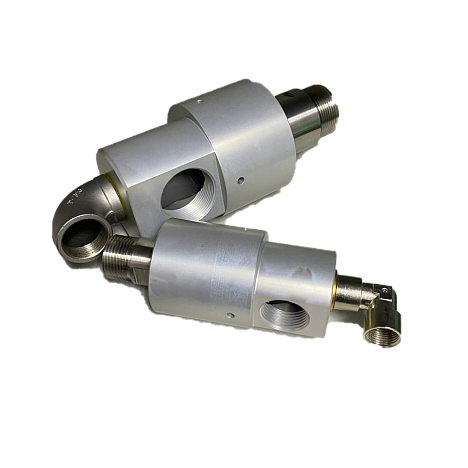

Большинство уплотнений, применяются в промышленной сфере и служат для решения проблем с герметизацией. В зависимости от условий эксплуатации и требований, в неподвижных соединениях, используют плоские уплотнения, сварные соединения или кольца круглого сечения. В установках с возвратно-поступательным движением - мягкие набивки, поршневые кольца, манжеты, мембраны или металлические сальники, а у вращающихся валов - волновые и лабиринтные уплотнения, манжеты, сальники, C - образные кольца, радиальные и аксиальные торцевые уплотнения, сконструированные из различных материалов.

Сферы, в которых используют торцевые уплотнения.

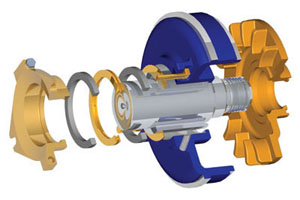

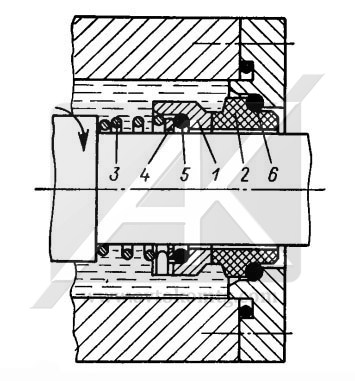

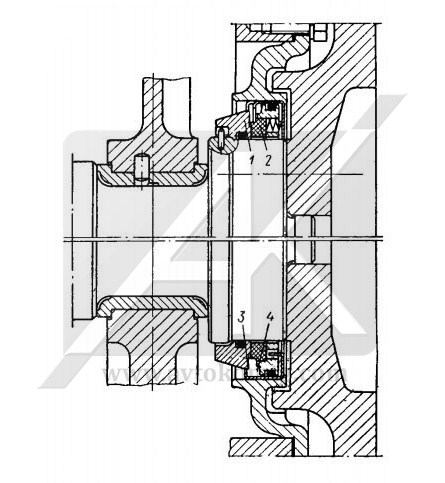

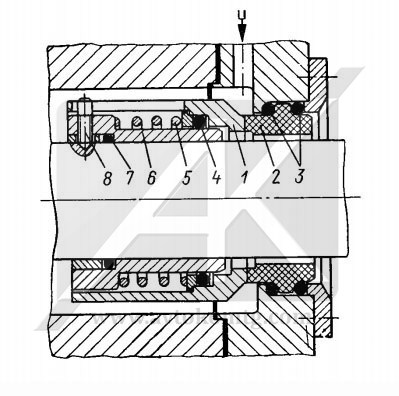

По своей структуре торцевые уплотнения, делятся на 2 группы: радиальные и аксиальные. На рисунке 1, продемонстрировано аксиальное уплотнение. Под воздействием осевых сил, перекачиваемая среда движется в радиальном направлении через зазор с уплотнениями.

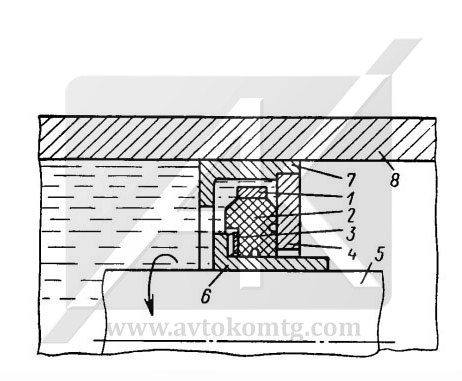

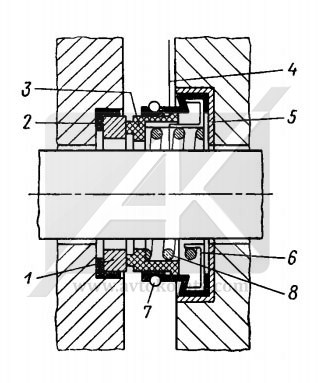

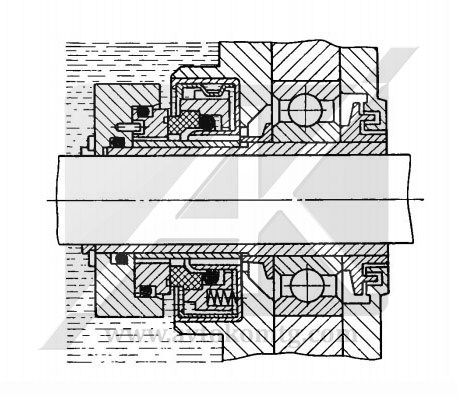

| Рисунок 1. Аксиальное торцовое уплотнение: 1 – вращающееся кольцо; 2 – неподвижное кольцо; 3 – нажимная пружина; 4 – подкладное кольцо; 5 – уплотнительное кольцо; 6 – опорное кольцо. | Рисунок 2. Радиальное торцовое уплотнение: 1 – металлический бандаж; 2 – графитовое кольцо; 3 – кольцевая волнистая пружина; 4 – неподвижное контркольцо; 5 – вал турбины; 6 – опорная втулка; 7 – корпус уплотнения; 8 – корпус турбины. |

На рисунке 2 изображено радиальное торцевое уплотнение. Аксиальное торцевое уплотнение, характеризуется повышенной герметичностью, обладает высокой надежностью и долговечностью, и является достойной заменой сальниковой набивке. Торцевое уплотнение образует надежный контакт между неподвижной и вращающейся поверхностями и исполняет роль уплотнения, теплообменника и подшипника.

В начале прошлого века были изобретены торцевые уплотнения, которые не решали все трудности герметизации, но по своим функциям и конструкциям превосходили традиционные сальниковые набивки.

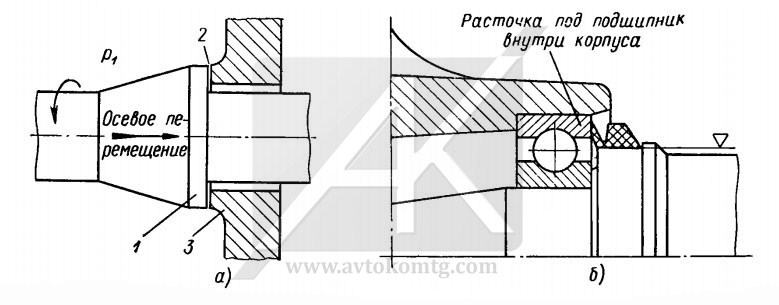

| Рисунок 3. Торцевые уплотнения: а) – простейшей конструкции; 1 – буртик вала; 2 – уплотнительный зазор; 3 – заплечик корпуса. б) – с резиновым упругим кольцом круглого сечения осевого действия. |

Особенность обычной конструкции уплотнения (рисунок 3, а) состоит в том, что буртик вала соприкасается с поверхностью корпуса. Однако, из-за отсутствия нужных материалов и обрабатывающих станков, конструктивные преимущества торцевых уплотнений не были реализованы. Только в 20-х годах, прошлого века торцевые уплотнения впервые были использованы в холодильниках.

Таблица 1. Классификация аксиальных торцевых уплотнений в зависимости от давления, скорости скольжения и нагрузки.

| Группа | Давление,

кгс/см2 |

Скорость,

м/с |

Нагрузка,

Кгс*м/(см2*с) |

| Низшая I

Средняя II Высокая III Высшая IV |

р1 ≤ 1

р1 ≤ 10 р1 ≤ 50 р1 > 50 |

υg ≤ 10

υg ≤ 10 υg ≤ 20 υg > 20 |

р1*υg ≤ 10

р1*υg ≤ 50 р1*υg ≤ 500 р1*υg > 500 |

Позже было использовано резиновое V-образное уплотнительное кольцо, рисунок 3, б.

У этого торцевого уплотнения была та же конструкция, как и у предыдущего, однако уплотнение из гибкого материала, гораздо эффективней справлялось с механическим и тепловым осевым смещением.

В это время торцевые уплотнения нашли свое применение и в автомобильной сфере. Они использовались в водяных насосах двигателей внутреннего сгорания. Даже сейчас в водяных насосах ДВС, используют торцевые уплотнения.

Требования, которые раньше предъявлялись к уплотнениям были, несущественными, поскольку давление охлаждающей жидкости было не более 1 кгс/см2, уровень загрязнения был незначительный, температура не поднималась выше 100°С, а скорость скольжения не превышала 1 м/с.

Усовершенствование способов производства и улучшения качества используемых материалов, позволило повысить надежность торцевых уплотнения и уменьшить стоимость их производства. Когда аксиальные торцевые уплотнения доказали свою надёжность в автомобилестроении, сферы их применения значительно расширились. В послевоенный период их начали активно использовать в химической промышленности и насосостроении. Благодаря своей высокой надежности и экономичности, торцевым уплотнениям нашлось место и в нефтеперерабатывающей промышленности, они использовались в насосных станциях, очистных установках и на танкерах.

Со 2-ой половины прошлого века у торцевых уплотнений критическими считалось давление 15 кгс/см2, а скорость скольжения 10 м/с. За предыдущие 25 лет давление и скорость вращения увеличились более чем в 15 раз, и сегодня в технологических установках с торцевыми уплотнениями, рабочее давление достигает 500 кгс/см2.

Сферы применения аксиальных торцевых уплотнений постоянно расширяются, рассмотрим их применение в основных отраслях промышленности.

Транспортные средства.

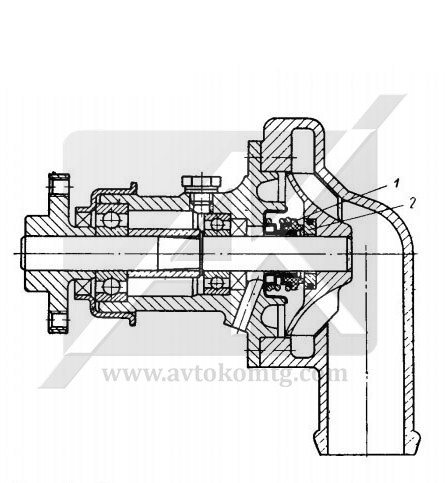

В этой отрасли торцевые уплотнения насчитывают миллионы экземпляров. Они герметизируют насосы для охлаждающей жидкости (рисунок 4) и нагнетательные в тепловозах, автомобилях, судовых двигателях, еще используются в качестве уплотнений коленчатых валов (рисунок 5).

| Рисунок 4. Торцевое уплотнение со сменным контркольцом, устанавливаемое в насосе для охлаждающей жидкости: 1 – неподвижное контркольцо; 2 – контркольцо. | Рисунок 5. Гидродинамическое уплотнение коленчатого вала: 1 – вращающееся контркольцо; 2 – неподвижное кольцо; 3 – маслоразбрызгивающий торец; 4 – маслоулавливающая камера. |

Торцевые уплотнения используют в ротационных бензонасосах, коробках передач, гидротрансформаторах, гидродинамических тормозах тяжелых грузовых автомобилей, подшипниковых узлах, гусеничных тягачах и автомобилях повышенной проходимости. Уплотнения предотвращают утечку жидкой и консистентной смазок, попадание грязной воды и посторонних частиц. Характеристики эксплуатации уплотнений с точки зрения скорости вращения, давления и нагрузки, соответствуют I и II группе классификации в таблице 1.

Бытовая техника.

Торцевые уплотнения используются в стиральных машинах, моечно-сушильных агрегатах и центрифугах, автоматах, посудомоечных машинах, нагнетательных топливных и циркуляционных водяных насосах. На рисунке 6 изображено уплотнение для комбинированного автомата, предназначенного для стирки и сушки белья. Уплотнение не допускает протечку смазки из шарикоподшипников, а также попадания грязи и воды. В уплотнении используется 2 материала высокой износостойкости, такие как окись металла и особый прессованный материал из искусственной смолы. Для работы с высокой температурой, резиновый чехол производят из силиконовой резины.

| Рисунок 6. Неподвижное торцевое уплотнение стирального автомата: 1 – вращающееся керамическое кольцо; 2 – Г-образное кольцо; 3 – износостойкое кольцо из синтетической смолы; 4 – чехол из силиконовой резины; 5 – корпус уплотнения; 6 – направляющая пружины и предохранитель от проворачивания; 7 – пружинное трубчатое кольцо; 8 – нажимная пружина. |

Торцевые уплотнения, которые устанавливаются в бытовой технике, используются в условиях, соответствующих I группе классификации в таблице 1.

Насосостроение и энергетика.

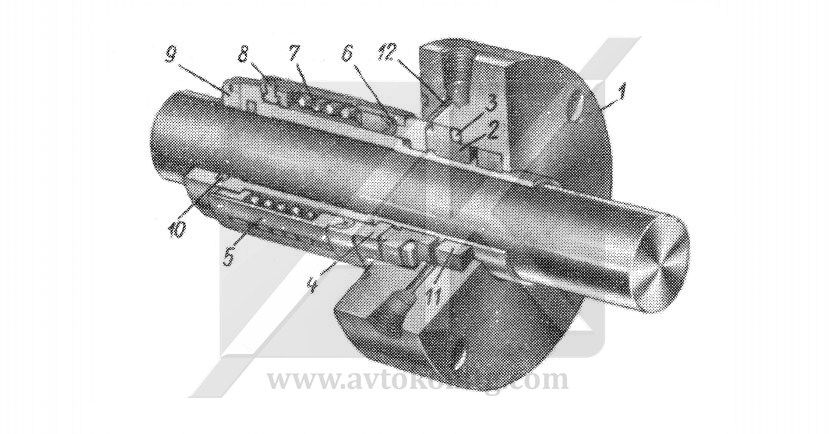

В этих областях промышленности, торцевые уплотнения используют в питательных и конденсатных насосах котельных агрегатов (рисунок 7), в системах охлаждения генераторов и водяных турбинах, вентиляторов, в частности в ядерных энергетических установках. Кроме всего прочего, торцевые уплотнения устанавливают в насосах для перекачивания сжиженного газа и мастики, центробежных вентиляторах, холодильных установках, вакуумных и шестеренчатых насосах, а также в компрессорах. Условия эксплуатации данных уплотнений соответствуют I - IV групп таблицы 1.

| Рисунок 7. Разгруженное уплотнение для работы при высоком давлении: 1 – фланец корпуса; 2 – неподвижное контркольцо; 3 – опорное кольцо; 4 – вращающееся уплотнительное кольцо; 5 – корпус уплотнения; 6 – радиальный уплотнительный элемент; 7 – пружина; 8 – стопорный штифт; 9 – разгружающая втулка; 10 – кольцо круглого сечения; 11 – дроссельное кольцо; 12 – циркуляционный канал. |

Химическая и нефтегазовая промышленность.

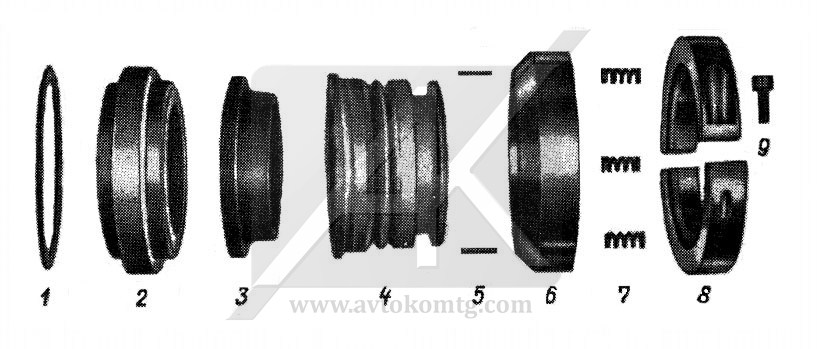

В химической и нефтегазовой промышленности торцевые уплотнения применяются повсеместно. С их помощью герметизируют смесители и испарители, валы перемешивающих устройств, каландры подогревающиеся паром, центрифуги, вентиляторы и насосы, работающие в различных средах. На рисунке 8 изображено торцевое уплотнение повышенной антикоррозионной стойкости для работы в условиях небольших нагрузок, а на рисунке 9 изображено торцевое уплотнение для химических установок и насосов. Данные уплотнения относятся к I—IV группам таблицы 1.

| Рисунок 8. Торцевое уплотнение наружного расположения в разборном состоянии, обладающее высокой коррозионной стойкостью: 1 – плоское уплотнительное кольцо из политетрафторэтилена (ПТФ); 2 – керамическое уплотнительное кольцо; 3 - сменное уплотнительное кольцо из усиленного ПТФ; 4 – чехол (сильфон) из ПТФ; 5 – стопорный штифт; 6 – опорное кольцо; 7 – нажимная пружина; 8 – зажимное кольцо; 9 – зажимной винт. |

Космическая и авиационная техника.

В ракетах и самолетах благодаря торцевым уплотнениям, герметизируют валы газовых турбин, сжиженных газов, турбокомпрессоров, нагнетательных насосов горючего и гидроагрегатов. На рисунке 10 изображено высокоскоростное торцевое уплотнение, реализованное по неподвижной схеме.

| Рисунок 9. Уплотнение для химических аппаратов: 1 – корпус уплотнения; 2 – двухопорное кольцо; 3 – опорное кольцо; 4 – уплотнительное кольцо; 5 – нажимная пружина; 6 – разгружающая втулка; 7 – уплотнение разгружающей втулки; 8 – стопорный винт. | Рисунок 10. Специальное гидродинамическое уплотнение высокопроизводительного генератора с масляным охлаждением: (п = 11 500 об/мин; р = 17,5 кгс/см2; t = 80-125°С). |

В данных уплотнениях давление соответствует I и II группам таблицы 1. Скорость скольжения достигает 100 м/с и соответствует II и III группам таблицы 1.

В данной статье, было рассмотрено многообразие областей применения торцевых уплотнений, их назначение и условия работы.

ru

ru

English [en]

English [en]